導讀: 為(wèi)貫徹《中華人(rén)民共和(hé)國環境保護法》《中華人(rén)民共和(hé)國大(dà)氣污染防治法》,推動大(dà)氣污染防治領域技(jì)術(shù)進步,滿足污染治理(lǐ)對先進技(jì)術(shù)的需求,生(shēng)态環境部編制(zhì)并發布了2018年《國家(jiā)先進污染防治技(jì)術(shù)目錄(大(dà)氣污染防治領域)》(生(shēng)态環境部公告2018年第76号)(簡稱《目錄》)。 在生(shēng)态環境部指導下,中國環境保護産業協會(huì)具體(tǐ)承擔《目錄》的項目篩選和(hé)編制(zhì)工作(zuò)。為(wèi)便于各相關方使用《目錄》,我會(huì)配套編制(zhì)了《目錄》典型應用案例,将陸續在微信平台上(shàng)發布。所有(yǒu)案例均來(lái)自目錄入選項目的申報材料,案例內(nèi)容經業主單位和(hé)申報單位蓋章确認。

技(jì)術(shù)概要

工藝路線

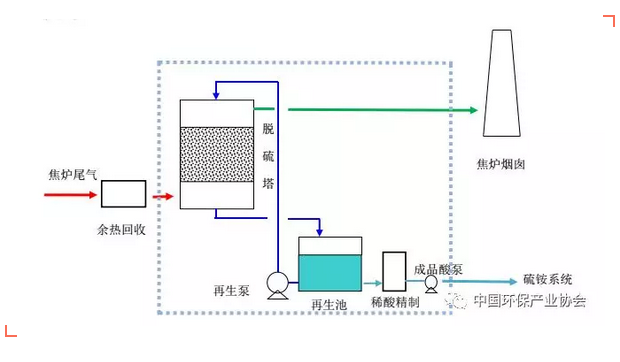

煙氣經預處理(lǐ)系統除塵、調質,當溫度、顆粒物濃度、水(shuǐ)分、氧濃度等指标滿足要求後進入裝填有(yǒu)多(duō)孔碳催化劑的脫硫塔。煙氣經過催化劑床層時(shí),SO2、O2、水(shuǐ)(H2O)被催化劑捕捉并催化氧化生(shēng)成硫酸,脫硫塔出口煙氣達标排放。飽和(hé)催化劑可(kě)水(shuǐ)洗再生(shēng),再生(shēng)淋洗液可(kě)用于制(zhì)備硫酸铵。

主要技(jì)術(shù)指标

入口煙氣中SO2濃度≤8000mg/m3時(shí),出口SO2濃度≤50mg/m3,出口硫酸霧濃度≤5mg/m3。脫硫塔內(nèi)反應溫度50℃~200℃,空(kōng)塔氣速≤0.5m/s。

技(jì)術(shù)特點

脫硫效率高(gāo),可(kě)适應煙氣量及SO2濃度波動大(dà)的情況。

适用範圍

硫酸、焦化、鋼鐵(tiě)、有(yǒu)色等行(xíng)業煙氣脫硫。

經典案例

案例名稱

河(hé)南金馬能源股份有(yǒu)限公司100萬t/a焦爐煙氣脫硫項目

業主單位

河(hé)南金馬能源股份有(yǒu)限公司

案例概況

100萬t/a焦爐煙道(dào)氣采用新型催化法脫硫項目,煙氣量21萬m3/h,該項目2016年3月投入生(shēng)産。

工藝流程

新型催化法脫硫技(jì)術(shù)采用新型低(dī)溫催化劑,在80℃~200℃的煙氣溫度條件下,将煙氣中的SO2、H2O、O2選擇性吸附在催化劑的微孔中,通(tōng)過活性組分催化作(zuò)用反應生(shēng)成H2SO4,實現二氧化硫脫除同時(shí)回收硫資源。

待處理(lǐ)煙氣首先由風機送入預處理(lǐ)系統進行(xíng)除塵、調質,使煙氣的溫度、塵濃度、水(shuǐ)分、氧濃度等指标滿足該技(jì)術(shù)脫硫工藝要求後進入脫硫塔。脫硫塔分為(wèi)多(duō)個(gè)區(qū)域,每個(gè)區(qū)域內(nèi)裝填一定量脫硫劑,煙氣經布氣管道(dào)進入脫硫區(qū),經過脫硫催化劑層時(shí),煙氣中的SO2、O2、H2O分子被催化劑捕捉并生(shēng)成硫酸,通(tōng)過床層後的煙氣直接達标排放。與此同時(shí),另一重要污染物硫酸霧也同樣會(huì)被催化劑捕捉并生(shēng)成硫酸。

工藝流程圖如下所示:

污染防治效果和(hé)達标情況

SO2排放濃度平均值為(wèi)40.7mg/m3(最大(dà)值47mg/m3),硫酸霧排放濃度平均值0.39mg/m3(最大(dà)值0.59mg/m3),滿足《煉焦化學工業污染物排放标準》(GB 16171-2012)要求。脫硫副産物為(wèi)5%硫酸,全部用于硫铵工段生(shēng)産。

二次污染治理(lǐ)情況

新型催化法唯一的副産物是硫酸,被資源化回收利用。

主要工藝運行(xíng)和(hé)控制(zhì)參數(shù)

煙氣管道(dào)氣速15m/s,脫硫塔噴淋密度20m3/m2·h,噴淋時(shí)間(jiān)20min。

投資費用

總投資1600萬元,其中催化劑投資495萬元,設備投資1105萬元。

運行(xíng)費用

年運行(xíng)費用合計(jì)約478萬元。

能源、資源節約和(hé)綜合利用情況

每年能減排二氧化硫189.55t/a,顆粒物56.27t/a;脫硫副産物折合98%酸年産量291.6t/a,價值8.75萬元,少(shǎo)繳納排污費23.88萬元,環境效益379萬元。

申報單位:四川大(dà)學